วิธีการรั่วไหลแบบรวม

การรับประกันความสมบูรณ์ของบรรจุภัณฑ์: การเจาะลึกถึงวิธีการตรวจสอบการรั่วไหลอย่างร้ายแรง (ASTM F2096)

ในโลกของบรรจุภัณฑ์ การตรวจสอบความสมบูรณ์ของบรรจุภัณฑ์ถือเป็นประเด็นสำคัญ บรรจุภัณฑ์ที่รั่วอาจทำให้ผลิตภัณฑ์เสียหาย ขาดความปลอดเชื้อ และอาจเกิดอันตรายต่อความปลอดภัยได้ วิธีทดสอบการรั่วไหลอย่างรุนแรง หรือที่เรียกว่า ASTM F2096 Bubble Leak Testing เป็นวิธีมาตรฐานในการระบุช่องโหว่ที่ใหญ่กว่านี้ในบรรจุภัณฑ์

ASTM F2096 คืออะไร?

ASTM F2096 เป็นวิธีการทดสอบที่พัฒนาโดย ASTM International ซึ่งเป็นผู้นำระดับโลกที่ได้รับการยอมรับในการกำหนดมาตรฐานอุตสาหกรรม มาตรฐานเฉพาะนี้มุ่งเน้นไปที่การตรวจจับ การรั่วไหลอย่างร้ายแรง ในบรรจุภัณฑ์ โดยมุ่งเป้าไปที่ถุงและวัสดุบรรจุภัณฑ์แบบยืดหยุ่นที่ใช้ทั่วไปสำหรับอาหาร เครื่องดื่ม และอุปกรณ์ทางการแพทย์

วิธีการรั่วไหลโดยรวมทำงานอย่างไร?

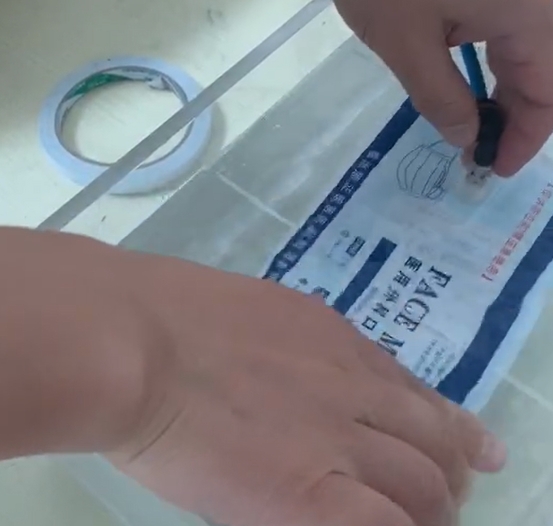

วิธีการรั่วไหลครั้งใหญ่เป็นวิธีที่ค่อนข้างเรียบง่ายแต่มีประสิทธิภาพในการระบุการรั่วไหลครั้งใหญ่ ต่อไปนี้คือรายละเอียดของกระบวนการ:

- จมลงใต้น้ำ: บรรจุภัณฑ์ที่ปิดสนิทจะจมอยู่ในน้ำ โดยทั่วไปจะลึกอย่างน้อย 1 นิ้ว

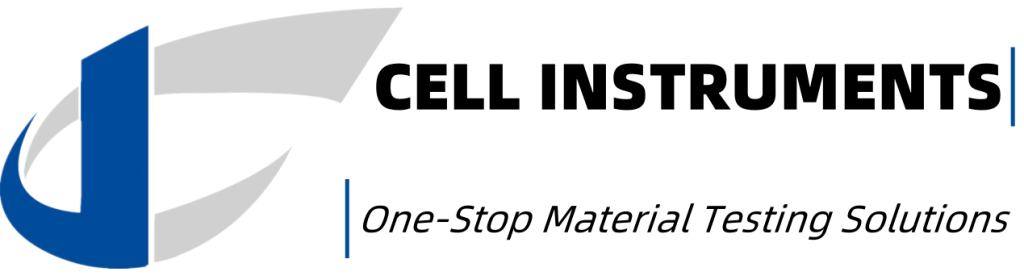

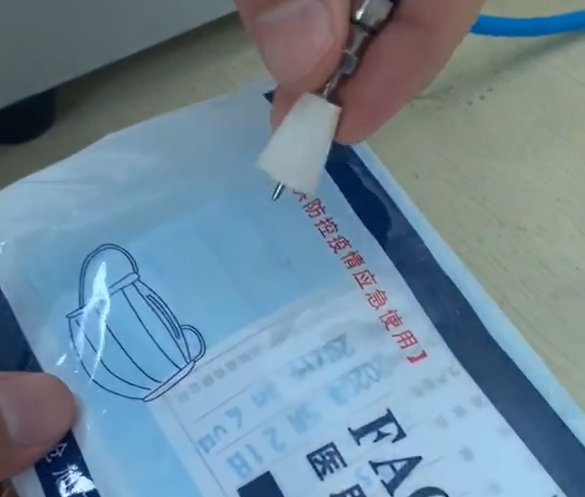

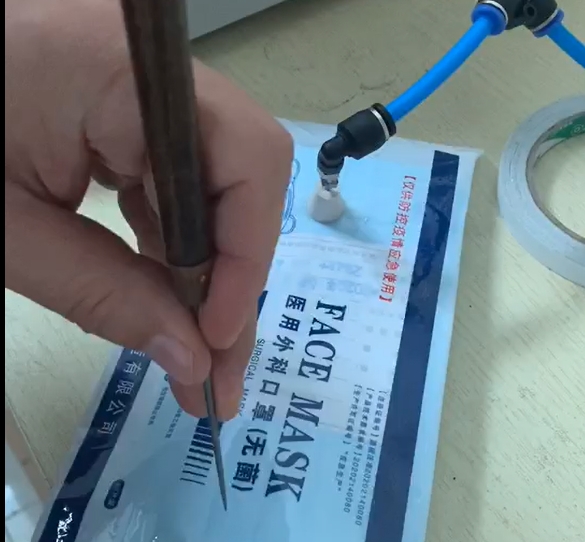

- เพิ่มแรงดัน: อากาศที่มีแรงดันต่ำที่ควบคุมจะถูกนำเข้าไปในบรรจุภัณฑ์

- ตรวจสอบ: มีการตรวจสอบบรรจุภัณฑ์อย่างใกล้ชิดเพื่อดูว่ามีฟองอากาศใด ๆ ที่อาจหลุดออกมาหรือไม่

ฟองอากาศที่พุ่งออกมาจากตำแหน่งใดตำแหน่งหนึ่งอย่างต่อเนื่องบ่งบอกถึงการรั่วไหลและการละเมิดความสมบูรณ์ของบรรจุภัณฑ์

ประโยชน์ของวิธีการรั่วไหลแบบรวม:

- ง่ายและประหยัดต้นทุน: การทดสอบนั้นต้องใช้อุปกรณ์น้อยที่สุดและสามารถดำเนินการได้อย่างรวดเร็ว

- ไม่ทำลายวัสดุบางชนิด: สำหรับวัสดุที่ไม่มีรูพรุนบางชนิด สามารถดำเนินการทดสอบได้โดยไม่ทำให้บรรจุภัณฑ์เสียหาย (วิธี A ใน ASTM F2096)

- ความไว: วิธีนี้สามารถตรวจจับรอยรั่วได้เล็กถึง 250 ไมโครเมตร

- ความอเนกประสงค์: สามารถใช้งานได้กับรูปร่างและขนาดบรรจุภัณฑ์ที่หลากหลาย โดยเฉพาะบรรจุภัณฑ์ที่อาจไม่สามารถนำไปใช้กับอุปกรณ์ทดสอบอื่นได้

ข้อจำกัดของวิธีการรั่วไหลโดยรวม:

- ทำลายวัสดุที่มีรูพรุน: วัสดุที่มีรูพรุน เช่น Tyvek จำเป็นต้องมีขั้นตอนการอิ่มตัวล่วงหน้า (วิธี B) ซึ่งจะส่งผลให้บรรจุภัณฑ์ได้รับความเสียหาย

- ไม่ตรวจจับรูเข็ม: วิธีดังกล่าวจำกัดอยู่เพียงการระบุจุดรั่วไหลที่ใหญ่กว่าเท่านั้น และรอยรั่วเล็กๆ น้อยๆ ก็อาจตรวจไม่พบ

- ไม่เหมาะสำหรับวัสดุทุกประเภท: ไม่แนะนำให้ใช้ ASTM F2096 กับวัสดุที่มีรูพรุนสูงหรือวัสดุที่มีการระบายอากาศได้ดี

เกินกว่าวิธีการรั่วไหลอย่างร้ายแรง:

วิธี Gross Leak เป็นเครื่องมือที่มีคุณค่าสำหรับการทดสอบความสมบูรณ์ของบรรจุภัณฑ์เบื้องต้น แต่ควรพิจารณาใช้วิธีการอื่นเพื่อการประเมินที่ครอบคลุมมากขึ้น ทางเลือกอื่นๆ ได้แก่ การทดสอบการสลายตัวของความดัน การทดสอบการนำไฟฟ้า และวิธีการใช้ก๊าซติดตาม

การเพิ่มประสิทธิภาพการทดสอบความสมบูรณ์ของบรรจุภัณฑ์ของคุณ

การเลือกวิธีการตรวจจับการรั่วไหลที่เหมาะสมนั้นขึ้นอยู่กับวัสดุบรรจุภัณฑ์ การใช้งาน และขนาดของการรั่วไหลที่คุณกังวล ตัวอย่างเช่น การทดสอบความสมบูรณ์ของชั้นกั้นที่ปราศจากเชื้อสำหรับอุปกรณ์ทางการแพทย์อาจต้องใช้วิธีการเพิ่มเติมควบคู่ไปกับ ASTM F2096

โดยการทำความเข้าใจวิธีการรั่วไหลโดยรวม (ASTM F2096) และข้อจำกัดต่างๆ ของมัน คุณสามารถมั่นใจได้ว่าคุณมีเครื่องมือที่เหมาะสมในการปกป้องผลิตภัณฑ์บรรจุภัณฑ์ของคุณและรักษาคุณภาพตามมาตรฐานสูงสุด

-

Automatic Bursting Strength Tester for Reliable Package Testing

Automatic Bursting Strength Tester and Packaging Reliability Ensuring packaging integrity is a top priority in industries such as medical devices, pharmaceuticals, food, and consumer goods. An automatic bursting strength tester provides a reliable, repeatable, and efficient way to evaluate whether flexible packaging can withstand internal pressure without failure. By following established international standards like ASTM

-

Mastering Burst or Creep Testing: Seal Burst Strength Test of Flexible Food Packages with ASTM F1140 Compliance

Mastering Burst or Creep Testing Introduction: Why Burst or Creep Testing Matters in Flexible Packaging Flexible packaging plays a pivotal role in safeguarding products throughout the supply chain, especially in the food, pharmaceutical, and medical industries. To ensure these packages remain secure and uncontaminated, burst or creep testing is essential. These tests verify the structural

-

Flexible Packaging Burst Testing: Seal Strength & ASTM Standards

Flexible Packaging Burst Testing – ASTM F1140 Packaging Burst Test: Essential Testing for Flexible Package Integrity In today’s high-performance packaging industry, the packaging burst test is a vital method for ensuring the structural reliability of flexible packaging materials. From food and pharmaceutical products to medical devices and industrial supplies, package failure can lead to product